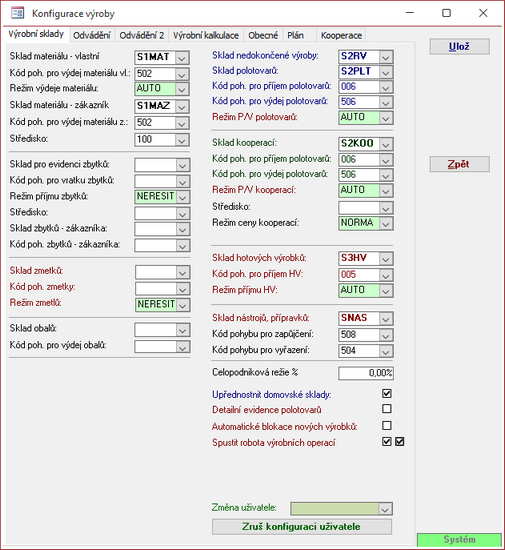

Na první záložce konfigurační karty lze nastavit režim vyskladňování materiálů, naskladňování a vyskladňování polotovarů rozpracované výroby, převádění rozpracovaných polotvarů na sklad kooperací a naskladňování hotového výrobku.

Konfigurace výroby - SKLADY - definice režimů práce při tvorbě skladových pohybů "z výroby".

Pro každý úsek výroby lze definovat, na kterém skladu se výrobek právě nachází. Ze kterého skladu se má vyskladnit materiály, na kterém skladě se eviduje rozpracovaná výroba, který sklad eviduje polotovary u kooperantů a konečně na kterém skladě mohou obchodníci očekávat hotové výrobky. Pro skladové doklady, které vznikají v těchto etapách výroby lze definovat samostatně kódy pohybu, které jsou do těchto dokladů automaticky doplňovány.

Pro vyskladňování materiálů, příjem zbytků a příjem hotových výrobků lze zvolit jeden z režimů automatizace tvorby skladových dokladů.

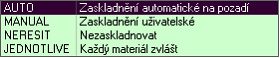

| AUTO | skladové doklady vznikají automaticky na pozadí bez zásahu uživatele vždy po odvedení výrobní operace. Vždy se vyskladní všechny materiály, polotovary, polotovary rozpracované výroby, které bezprostředně předchází odváděné operaci. Pro každý výše definovaný sklad vznikne samostatný doklad. |

| MANUAL | vytvoří v zakázce zvláštní výrobní operace (typu Q) vyskladnění materiálu, příjmu zbytků nebo příjmu hotového výrobku. Každá operace již obsahuje odkaz na výdejku / příjemku „v přípravě“, ve které jsou všechny položky k vyskladnění uvedeny souhrnně. Provedením takového dokladu se výrobní operace označí jako „hotová“. POZOR – doklad má datum vygenerování výrobní operace! Nemusí být tedy v souladu datum vyskladnění s fyzickým výdejem materiálu, nebo pořadí dokladů neodpovídá postupující číselné řadě. Je třeba si uvědomit, jak nastavit konfiguraci provádění skladových dokladů (Konfigurace použití datumu ...). Tento režim může také zkreslovat pohled na dostupnost materiálu. |

| JEDNOTLIVĚ | taktéž vytvoří v zakázce zvláštní výrobní operace (typu Q). Pro výdej / příjem každého materiálu vznikne samostatná operace. K těmto operacím nevznikají předem žádné skladové doklady. Operace se odvádí stejně jako jiné výrobní operace a teprve v okamžiku odvedení vznikne příslušný skladový doklad. Tento režim je sice administrativně náročnější, ovšem přesnější co se týká skutečného pohybu materiálu ve výrobě, hlavně v případech, že si pracovníci fasují materiál postupně a v delším časovém období. |

| NEŘEŠIT | nevznikají žádné skladové doklady ani zvláštní výrobní operace typu Q. Skladové pohyby jsou řešeny jinak, mimo výrobu. |

Režim ceny kooperací

Tato volba definuje jaká cena bude použita jako výchozí pro ocenění skladových pohybů kooperací. V případě dodržení vazby přes Vystavenou objednávku na Přijatou fakturu za kooperaci může být tato cena (v obou režimech) aktualizována.

| NULA | výchozí cena skladových pohybů je nastavena na NULU. Předpokládá se, že bude využita funkčnost vazby na fakturu za kooperaci. |

| NORMA | výchozí cena skladových pohybů je nastavena podle aktuální kalkulace. Není tedy bezpodmínečně nutné řešit vazbu na fakturu za kooperaci. Tuto volbu použijte v případě, že cena kooperace je víceméně fixní a nemění se zakázku od zakázky. |

![]() Chcete-li mít co nejpřesnější údaje o výrobních nákladech, zaměřte se na správnou tvorbu vazby na vystavenou objednávku a následně přijatou fakturu za provedení kooperace. K aktualizaci pak dochází vždy, bez ohledu na zvolený výchozí režim.

Chcete-li mít co nejpřesnější údaje o výrobních nákladech, zaměřte se na správnou tvorbu vazby na vystavenou objednávku a následně přijatou fakturu za provedení kooperace. K aktualizaci pak dochází vždy, bez ohledu na zvolený výchozí režim.

Příjem hotových výrobků - Označování "interní" přijaté objednávky jako DODÁNO

Při odvádění výroby se "interní" Přijatá objednávka (na sklad) označí jako dodaná, jen pokud je dle Konfigurace výroby režim příjmu hotových výrobků AUTO.

Pro "interní" přijaté objednávky ve výrobě tedy platí tato pravidla:

| • | jestliže je režim příjmu hotových výrobků AUTO => označuje se položka Přijaté objednávky jako dodaná odvedením poslední operace výrobku |

| • | jestliže je režim příjmu hotových výrobků NEŘEŠIT => NEoznačuje se položka Přijaté objednávky jako dodaná |

| • | jestliže je režim příjmu hotových výrobků MANUAL => NEoznačuje se položka Přijaté objednávky jako dodaná |

![]() Teprve při provedení Příjemky hotových výrobků generované nad "interní" přijatou objednávkou se do řádku objednávky zapíše "dodané" množství. Případně se označí příznak dodáno na řádku a v hlavičce (+ datum dodání) přijaté objednávky.

Teprve při provedení Příjemky hotových výrobků generované nad "interní" přijatou objednávkou se do řádku objednávky zapíše "dodané" množství. Případně se označí příznak dodáno na řádku a v hlavičce (+ datum dodání) přijaté objednávky.

Příjem zmetků

Konfigurace výroby nabízí možnost definovat a zapnout příjem zmetků na definovaný sklad. Definovat lze SKLAD, KÓD POHYB. Režim nabízí pouze dvě možnosti.

![]()

NEŘEŠIT (výchozí) funkčnost je vypnutá.

| AUTO | odvedením zmetků dojde automaticky k příjmu příslušného počtu polotovarů (hotových výrobků) na definovaný sklad. |

![]() Naskladňuje se vždy polotovar dle výrobního rozpadu, na kterém k odvedení zmetků došlo, např. POL00125|4 (polotovar po 4. operaci)

Naskladňuje se vždy polotovar dle výrobního rozpadu, na kterém k odvedení zmetků došlo, např. POL00125|4 (polotovar po 4. operaci)

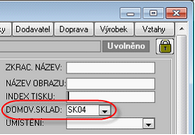

Pokud je skladové hospodářství firmy složitější a nelze si ve výrobě vystačit s výše uvedenými typy skladů, je možné zapnutím příznaku použít režim „Upřednostnit domovské sklady“

![]()

Týká se skladu vlastního materiálu, skladu hotových polotovarů, skladu hotových výrobků. Definice domovského skladu má přednost před základním rozdělením skladů v této konfiguraci. Pokud má materiál, polotovar nebo výrobek uveden na „technické“ ceníkové kartě domovský sklad, je tento použit přednostně při tvorbě skladové dokladu v rámci odvedení operace.

Definice !domovského skladu" na ceníkové kartě výrobku.

![]() U polotovarů typu "H" je třeba nastavit "domovský" sklad a zapnout příznak "Upřednostnit domovské sklady" pro správné naskladnění takového hotového polotovaru a jeho následného vyskladnění do výrobní zakázky.

U polotovarů typu "H" je třeba nastavit "domovský" sklad a zapnout příznak "Upřednostnit domovské sklady" pro správné naskladnění takového hotového polotovaru a jeho následného vyskladnění do výrobní zakázky.

Detailní evidence polotovarů rozpracované výroby

Zapnutí příznaku zajistí nastavení režimu evidence polotovarů rozpracované výroby tak, že odvedením výroby po každé operaci se vytvoří příjem polotovaru aktuální operace a výdej polotovaru předchozí operace. Lze tak detailně sledovat skladovou evidenci a inventarizovat fyzický stav polotovarů rozpracované výroby po každé operaci ("výrobek|1, výrobek|2 atd.).

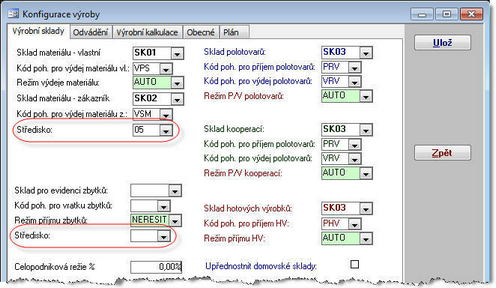

Výdej materiálu do výroby - středisko

Konfigurace výdeje materiálu pro výrobu je doplněna o definici "Středisko". Vybrané středisko je doplňováno při generování výdeje materiálů (jak z vlastního skladu, tak ze skladu materiálu zákazníka) na skladové doklady. Stejně tak pro případné vracení zbytkových materiálů. Pro výdej materiálů a pro vracení zbytků je možno samostatně definovat dvě různá střediska.

Možnost definice středisek, která se pak zapisují na příslušné skladové doklady.

Výdej materiálu do výroby - materiál zákazníka

Při zpracování zakázek, kdy si zákazník sám dodává materiál a vy mu poskytujete "pouze" práci, se nabízí dvě možnosti, jak pracovat se skladem.

| • | Materiál evidovat na zvláštním skladě - v konfiguraci nadefinujte 'Sklad materiálu - zákazník'. Jakmile vám zákazník materiál přiveze, přijměte ho na tento sklad (budete tak mít přehled o tom, že materiál již dorazil, nebo také evidenci například drahých materiálů, ze kterých máte pro zákazníka vyrábět). Při odvádění výroby pak systém operace s příznakem "MZ" (materiál zákazníka) vydává z tohoto skladu. |

| • | Materiál vůbec neřešit - nechcete-li z jakéhokoli důvodu materiál zákazníka vůbec řešit (což úplně nedoporučujeme), hodnotu 'Sklad materiálu - zákazník' vůbec NEVYPLŇUJTE. Přestože v technologickém postupu máte u operace zapnutý příznak "MZ" (materiál zákazníka), při odvádění výroby se tento materiál vůbec nevyskladní. |

![]() Pro výdej materiálu, ať už vlastního nebo materiálu zákazníka, platí společný režim výdeje při odvádění výrobní operace.

Pro výdej materiálu, ať už vlastního nebo materiálu zákazníka, platí společný režim výdeje při odvádění výrobní operace.

Automatická blokace nových výrobků

V případě, že se ve výrobě v krátkém čase potká více zakázek se stejným výrobkem a požadované či potvrzené termíny zapříčiní to, že se zakázky "zkříží" může se stát, že skladová dostupnost přidělí výrobky zakázce, která sice přišla do systému později, ale s kratším termínem a "sebere" tak výrobky zakázce, která je právě vyrobila - a ta se najednou ocitne v nepříznivé situaci ohledně možnosti dodání.

Tomuto lze zamezit zapnutím "automatické blokace výrobků" záložka 'Výrobní sklady')

Konfigurace výroby - nastavení režimů a výrobních skladů

Zapnutý příznak zajistí, aby pro právě naskladněné výrobky byla ihned vytvořena jejich blokace vázaná na konkrétní přijatou objednávku v rámci níž byly vyrobeny a naskladněny. Jestliže se výrobky odvádí a naskladňují postupně, nevytváří se blokace nová, ale u stávající se postupně navyšuje blokované množství.

![]() Blokace se nevytvoří jestliže se jedná o výrobu "na sklad" (přijatá objednávka má zapnutý příslušný příznak).

Blokace se nevytvoří jestliže se jedná o výrobu "na sklad" (přijatá objednávka má zapnutý příslušný příznak).

![]() Blokace probíhají jen do výše plánovaného množství na řádku přijaté objednávky, zbytek pro "kusy vyrobené navíc" není blokován!

Blokace probíhají jen do výše plánovaného množství na řádku přijaté objednávky, zbytek pro "kusy vyrobené navíc" není blokován!

Při výdeji výrobků ze skladu je pak nutné dbát na to, aby výdejka měla vazbu na příslušnou přijatou objednávku (!), aby docházelo k ponižování, případně odstranění těchto blokací.

Spustit robota výrobních operací

| - výrobní robot se nespustí automaticky |

| - výrobní robot se spustí vždy (po každém výrobním úkonu na každé operaci) |

| - výrobní robot se spustí pouze na PHV (po každém výrobním úkonu, ale pouze na operaci s příznakem PHV nebo 'poslední' v LEVelu 1) |

Zapnutý příznak 'po každé operaci' provede ihned po odvedení KAŽDÉHO úkonu spuštění tzv. výrobního robota, který vygeneruje a aktualizuje již existující skladové doklady rozpracované výroby u všech již odvedených výrobních úkonů daného výrobku. U velmi složitých, členitých a výrobků s velkým počtem operací či odvedených úkonů tato operace může nějakou dobu trvat, a teoreticky může pracovníky na Výrobním terminálu "zdržovat", protože k odvedení další operace může dojít až po doběhnutí výrobního robota - do té doby je Výrobní terminál "blokován". Jestliže vaše výrobky jsou tohoto typu, využijte i druhý příznak.

Zapnutý příznak 'po poslední operaci' provede spuštění výrobního robota až při odvedení úkonu na "poslední" operaci (respektive operaci s příznakem PHV - příjem hotového výrobku) celého výrobku. Tento příznak lze zapnout pouze společně s prvním příznakem - není-li povoleno spustit výrobního robota, nelze ani rozhodovat v jaké situaci.

Uživatelská konfigurace použitých skladů ve výrobě

Rozšířena konfigurace výroby o možnost evidence "výrobních polotovarů" na samostatném skladu 'Sklad polotovarů:'.

Současně systém umožňuje konfiguraci skladů pro výrobu uložit jako "uživatelké nastavení". Tato vlastnost se dá využít například v situaci, kdy firma má více samostatných výrobních poboček a přitom všechny pracují v jedné společné databázi, ale mají "svoje" vlastní sklady.

| • | pokud uživatel neuloží svoje nastavení skladu polotovarů, bude výroba fungovat dle skladu nedokončené výroby - tedy jako doposud. |

Situace po aktivaci skladu polotovarů v již rozběhnuté výrobě:

Postup po nastavení „nového“ skladu polotovarů v průběhu rozpracované výroby, kdy tato byla vedena na skladu například S2RV a byla rozšířena o S2PLT, by měl být například tento:

Doklady (příjmy a výdeje) rozpracované a i dříve dokončené výroby budou tedy vázány na sklad S2RV. Výrobní robot je nepřeskladní, jen je správně finančně ocení (odkaz v odvádění jej stále vede na sklad S2RV, kde doklady dosud existují). Nové příjmy a výdeje budou probíhat už na novém skladu S2PLT.

Může nastat situace, kdy příjem rozpracované výroby proběhl na S2RV, ale výdej po změně konfigurace již probíhá na S2PLT ... výsledkem tedy bude na skladu S2PLT záporný stav polotovarů a na skladu S2RV stav kladný.

| • | Jedním řešením je, po změně konfigurace hromadně, převést všechny reálné (nenulové množství) polotovary ze S2RV na S2PLT |

| • | Druhé řešení by znamenalo opravit všechny doklady příjmu a výdejů polotovarů u živých zakázek na nový sklad včetně odkazů do výroby, a spustit pak přepočet skladů. |